Protec

Display / Glass

디스플레이/유리

ProTec®이 제공하는 ESC 및 T-ESC® 기술은 새로운 장비뿐만 아니라 기존의 장비에서도 부담이 큰 프로세싱에 대한 솔루션을 제공하며, 이를 통해 장비 보유 비용을 개선하고 이미 보유한 라인에 표준 장비에 대한 박형 글래스 코팅과 같은 새로운 공정을 쉽게 통합할 수 있습니다. 인라인 및 클러스터 기반 프로세싱 도구를 위한 깨지기 쉬운 기판을 생성할 수 있어 높은 수율을 얻습니다.

저희 정전 시스템은 특히 고객의 필요에 따라 설계되었습니다. 예: 이송 정전 캐리어에 대한 다중 글래스 처킹(3D 유형 포함)과 이들을 인라인 플라즈마 코팅 과정 또는 온도 통제 OLED 증착 동안 가이드

(T-ESC® 가족의 회원)

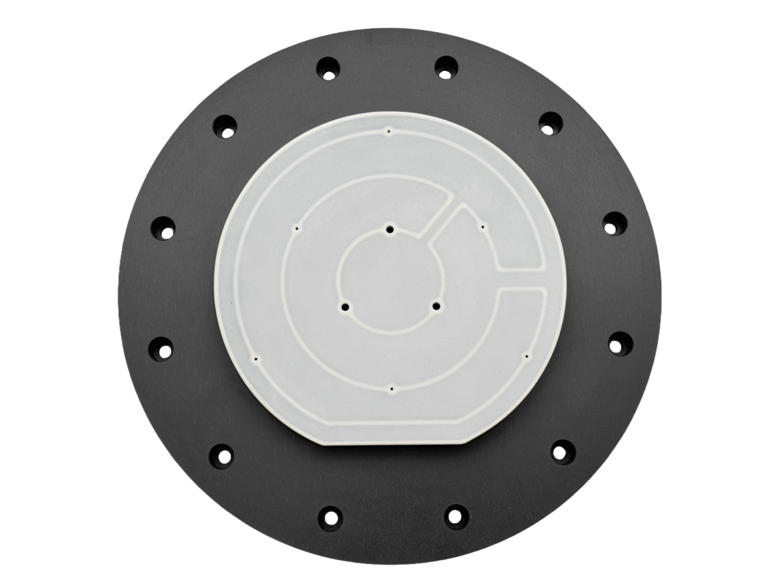

세라믹 고온 T-ESC®

ProTec®의 고온 정전 척킹 솔루션은 유리나 포일을 척킹하기 위해 고온 진공 및 대기 프로세스에서 사용합니다. 설계는 특정 목적에 맞게 이루어집니다. 그렇게 함으로써, 예를 들어 진공 대기에서도 고온 코팅 애플리케이션에서 높은 냉각 효율성을 달성할 수 있습니다. 또한 원하는 코팅 기능을 달성하기 위해 고온을 유지해야 하는 애플리케이션에서도, HT 정전 척 또는 HT T-ESC®는 선택 가능한 솔루션입니다. 애플리케이션에 따라, 고온 정전 척 및 HT T-ESC®는 인라인이나 클러스터 기반 애플리케이션에 사용할 수 있습니다. 척은 ProTec®의 고정형 또는 이동형 고압 측정 컨트롤러로 구동됩니다.

세라믹 고온 T-ESC®

전형적 애플리케이션

-

300°C까지 맞춰지고, 특별한 경우에는 300°C 이상으로 맞춤화되는 고온

-

고객에게 최상의 이익을 선사하도록 크기, 모양, 기능의 100% 맞춤화

-

초소형 10x10mm²에서부터 대형 포맷(예: Gen 10.5)에 이르기까지 다양한 크기

권장 프로세스

-

취급

-

PVD / 스퍼터

-

PECVD

-

OVPD

-

CVD

-

플라스마 클리닝

웨이퍼 가공 동안 웨이퍼는 카세트에서 공구로 그리고 공구 내에서 스테이션에서 다른 웨이퍼로 앞뒤로 이동해야합니다. 깨지기 쉬운 인쇄물의 경우 브레이크가 걸리거나 균열이 발생하여 향후 파손될 수 있으므로 이미 어려운 작업입니다. 또한 얇은 기판의 구부러짐은 일반적으로이 특별한 작업을 위해 설계되지 않았기 때문에 모든 툴링에 많은 문제를 일으 킵니다. T-ESC®와의 임시 본딩은 프로세싱 툴이 표준 웨이퍼와 핸들링 문제 만 볼 수 있기 때문에 큰 도움이되므로 웨이퍼 파손이 제거됩니다.

플라즈마 강화 화학 기상 증착은 일반적으로 순수한 CVD 단계보다 낮은 온도를 사용하며, 플라즈마는 반응성 가스의 분할로 이어지고, 이후 기판 상에 증착된다.

OVPD (Organic Vapor Phase Deposition) 동안 유기 물질이 가열 및 증발됩니다. 그런 다음 분자를 기체와 혼합하여 기판 표면에 분사합니다. 기판은 능동적으로 냉각되고 유기 분자는 기판 표면에 응축시킴으로써 박막을 형성한다. ProTec 정전 척을 사용하면 진공 분위기 내부의 능동 냉각이 크게 향상됩니다.

화학 기상 증착은 가스를 사용하여 기판에 층을 증착합니다. 특정 유형의 CVD에 따라 다른 온도와 재료가 사용되므로 CVD 유형에 따라 밀도와 안정성이 다른 층이 생성됩니다. 온도가 높을수록 층 특성이 좋아지고 일반적으로 처리 시간이 길어 지지만 모든 기판 재료 또는 이미 건축 된 구조물이 고온을 견딜 수있는 것은 아닙니다. 따라서 기판을 냉각하거나 저온 CVD 공정 유형을 선택하려면 냉각이 필요합니다.

플라즈마 세정 또는 애싱은 일반적으로 레지스트 잔류 물 또는 기타 오염물로부터 기판 표면을 세정하는 데 사용됩니다. 가스는 이온화되고 레지스트 형성 애쉬와 반응하여 진공 펌프에 의해 챔버로 펌핑된다.