Protec

顯示/玻璃

玻璃

ProTec® 的 ESC 和 T-ESC® 技术为新设备或现有设备的高要求加工提供解决方案,从而实现更好的成本控制,并且可以在现有生产线上轻松集成新工艺,例如标准的薄玻璃涂层设备。

对于in-line或cluster加工设备,也可以获得易碎基板的高成品率。

我们的静电系统专为满足客户需求而设计,例如:在移动静电载体上固持多块玻璃( 3D 类型)满足inline等离子涂敷或用于温控 OLED 蒸镀。

(T-ESC®成员)

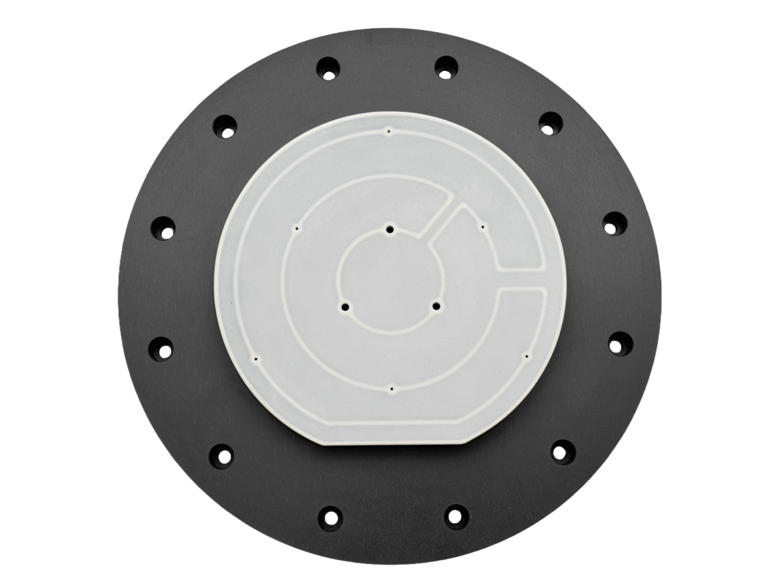

陶瓷高温T-ESC®

ProTec®高温静电卡盘解决方案用于夹持玻璃或箔片的高温真空和常压工艺。其设计可根据用户的特定需求进行定制。举例而言,即使在真空环境下它也可在高温的涂层应用中实现高冷却效率。此外,在需要保持高温以实现所需涂层功能的应用中,这种高温静电卡盘或高温T-ESC®是首选的解决方案。根据具体应用,高温静电卡盘和高温T-ESC®可用于inline或cluster应用。卡盘由ProTec®的固定或移动高压测量控制器供电

陶瓷高温T-ESC®

典型应用

-

- 高温适用范围高达300°C,特殊版本甚至大于300°C

-

- 100%可定制的尺寸、形状和功能,从而最大限度地为客户带来效益

-

- 尺寸从非常小的10x10 mm²起,直至如10.5代的巨大尺寸

推荐工艺

-

- 传输

-

PVD / - 溅镀

-

PECVD

-

OVPD

-

CVD

-

- 等离子清洗

在晶圆加工期间,晶圆需要从传送盒来回传送到工具,还需要在工具内部从一个传送站传送到另一个传送站。对于易碎基板,这一点非常具有挑战性,因为它们往往会制动或产生裂缝,这可能导致将来发生破损。同样薄化基板弯曲会给所有工具制造很多麻烦,因为它们通常并非为这种非常特殊的操作而设计。使用我们的 T-ESC® 进行临时接合将产生非常大的帮助,因为加工工具只能观察到标准晶圆,在固持方面有问题,而使用我们的设备可以消除晶圆破损。

基本上从固相或液相开始强制进入气相并再次形成固体的过程称为物理气相沉积。溅镀是其中最著名的工艺。离子加速撞击靶材,离子轰击产生来自靶材的自由粒子,这些粒子在基板上形成共形膜层。根据靶材和所需的层特性,溅镀工艺有不同的方法,例如通过将反应气体添加到腔体中,靶材和气体组合在基板上形成膜层。另一种选择是加热材料直到进入气相,然后将其引导到目标基板,这称为蒸镀。

等离子体增强化学气相沉积通常采取低于纯化学气相沉积工艺的温度,用等离子体激活反应气体,然后将其沉积在基板上。

在有机气相沉积(OVPD)期间,有机材料受热并蒸发。随后分子与吹入基板表面的气体相混合。随着基板的主动冷却,有机分子将冷凝在基板表面上,形成一层薄膜。使用ProTec静电卡盘可显著提高真空环境中的主动冷却效果。

化学气相沉积使用气体在基板上沉积膜层。根据 CVD 的具体类型,采用不同的温度和材料,最终形成根据 CVD 类型密度和稳定性变化的膜层。温度越高,膜层性能越好,通常工艺过程时间更长,但并非所有基板材料或已经构建的结构都能承受高温。因此,需要对基板进行冷却或选择低温 CVD 工艺类型。

等离子清洗或去胶通常用于清洗基板表面上的抗蚀剂残留物或其他污染物。气体被电离并与形成胶的抗蚀剂反应,胶通过真空泵泵出腔体。