Protec

Display / Glass

디스플레이/유리

ProTec®이 제공하는 ESC 및 T-ESC® 기술은 새로운 장비뿐만 아니라 기존의 장비에서도 부담이 큰 프로세싱에 대한 솔루션을 제공하며, 이를 통해 장비 보유 비용을 개선하고 이미 보유한 라인에 표준 장비에 대한 박형 글래스 코팅과 같은 새로운 공정을 쉽게 통합할 수 있습니다. 인라인 및 클러스터 기반 프로세싱 도구를 위한 깨지기 쉬운 기판을 생성할 수 있어 높은 수율을 얻습니다.

저희 정전 시스템은 특히 고객의 필요에 따라 설계되었습니다. 예: 이송 정전 캐리어에 대한 다중 글래스 처킹(3D 유형 포함)과 이들을 인라인 플라즈마 코팅 과정 또는 온도 통제 OLED 증착 동안 가이드

(T-ESC® 가족의 회원)

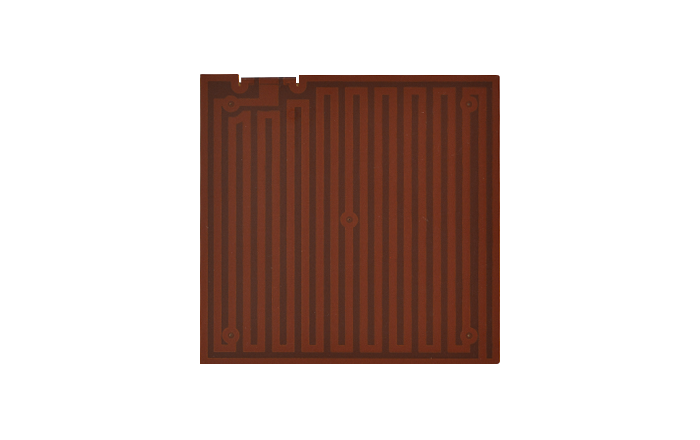

폴리머 T-ESC®(Polymer T-ESC®)

ProTec®의 폴리머 정전 처킹 솔루션은 유리와 포일 처킹을 위한 저온 진공 및 공기 공정에서 사용합니다. 귀사의 특정 필요에 맞춰 설계하며, 원하는 구성으로 기판을 처킹 하기 위하여 3D 형태로도 제작할 수 있습니다.

ProTec®의 고정 또는 이동형 고전압 측정 컨트롤러가 척에 전력을 공급합니다.

애플리케이션에 따라 폴리머 정전 척 및 폴리머 T-ESC®는 인라인 또는 애플리케이션 기반 클러스터에서 사용할 수 있습니다.

처킹 과정은 공기가 있는 상태 또는 내부 진공 상태로 진행하며, 두 환경 간의 변경도 언제나 가능합니다. 따라서 예를 들면 박형 유리 또는 포일의 광학 본딩 애플리케이션을 진공 상태에서 진행할 수 있습니다.

폴리머 T-ESC®(Polymer T-ESC®)

전형적 애플리케이션

-

크기, 모양, 기능을 고객에게 가장 이익이 되는 방향으로 100% 맞춤 제작

-

매우 작은 10x10mm² 크기부터 Gen 10.5 같은 커다란 모양까지 있습니다.

추천 공정:

-

핸들링

-

광학 본딩

-

기판 벤딩

광학 본딩은 디스플레이 제조 공정에서 다른 이유로 사용됩니다. 그것은 여전히 좋은 화질을 유지하거나 야외에서 가독성을 향상시키면서 깨지기 쉬운 유리를 더욱 견고하게 만드는 데 도움이 될 수 있습니다. 기본적으로 공정은 광학 활성 (예 : 투명) 기판을 다른 기판과 접착제로 접합하는 방법을 설명합니다. T-ESC® 기술과 결합하여 프로세스를 진공 상태에서 수행하여 결과를 향상시킬 수 있습니다.

웨이퍼 가공 동안 웨이퍼는 카세트에서 공구로 그리고 공구 내에서 스테이션에서 다른 웨이퍼로 앞뒤로 이동해야합니다. 깨지기 쉬운 인쇄물의 경우 브레이크가 걸리거나 균열이 발생하여 향후 파손될 수 있으므로 이미 어려운 작업입니다. 또한 얇은 기판의 구부러짐은 일반적으로이 특별한 작업을 위해 설계되지 않았기 때문에 모든 툴링에 많은 문제를 일으 킵니다. T-ESC®와의 임시 본딩은 프로세싱 툴이 표준 웨이퍼와 핸들링 문제 만 볼 수 있기 때문에 큰 도움이되므로 웨이퍼 파손이 제거됩니다.

다양한 공정 동안, 기판은 고객의 요구에 따라 성형 될 필요가 있고, 어떤 경우에는 평평해야하고, 다른 경우에는 주어진 형상을 따르고 공정 시간 동안 고정되어 있어야한다.